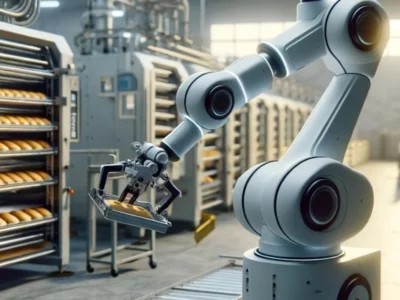

Robot manipulador de bandejas para carga y descarga en panaderías industriales

«Automatizar o morir». Esta frase se ha aplicado a una variedad de industrias, incluyendo las panaderías industriales, ya que las empresas buscan optimizar sus operaciones mientras reducen costos. Aunque la industria alimentaria ha sido un adoptante relativamente tardío de la automatización, la implementación de robots de carga y descarga de bandejas está ganando relevancia. A …